چهارشنبه ۰۳ خرداد ۰۲ | ۰۹:۴۷ ۳۰ بازديد

1- سافت استارتر چیست و چه کاربردی دارد؟

برای پاسخ به این سوال که سافت استارتر چیست، لازم است به طور خلاصه در مورد استارت موتور سه فاز صحبت کنیم. برای راه اندازی یک موتور سه فاز (مخصوصاً یک موتور سه فاز بزرگ) اگر مستقیماً به برق سه فاز وصل باشد ممکن است در اولین راه اندازی مشکلی ایجاد شود. از آن جهت که:

اول از همه، از نظر مکانیکی، شروع همزمان با سرعت کامل می تواند به قطعات مکانیکی تجهیزات آسیب برساند، مانند کیس، تسمه یا حتی شفت ممکن است بشکند.

قطعات مکانیکی با گذشت زمان فرسوده می شوند و هزینه های نگهداری به میزان قابل توجهی افزایش می یابد.

در مورد برق، موتور سه فاز جریان زیادی از شبکه می گیرد که به عنوان مثال می تواند بسته به مورد حتی در مدت زمان کوتاهی تا 10 برابر مقدار اولیه را افزایش دهد.

این جریان زیاد به مرور زمان به دستگاه آسیب می رساند و حتی می تواند کارگاه را بیش از حد بارگذاری کند و عملکرد سایر مصرف کنندگان برق را با مشکل مواجه کند.

در مقاله سه راه روشن کردن موتور بیشتر در مورد این مشکل صحبت کردم. یکی از این روش ها سافت استارتر است که (همانطور که از نامش پیداست) موتور سه فاز را روان و بدون ضربه راه اندازی می کند.این مشکل همانطور که در بالا توضیح داده شد آسیب مکانیکی و مشکلات الکتریکی را به حداقل می رساند. امیدوارم تونسته باشم استفاده از سافت استارتر رو توضیح بدم.

کاربرد سافت استارتر چیست؟

مقدار جریان راه اندازی و میزان آمپر سافت استارتر هنگام راه اندازی موتور کاملاً به نیازها و شرایط خاص هر کار بستگی دارد. و تعیین این امر تنها از طریق تجربه و آزمون و خطا امکان پذیر است. البته می توان گفت در شرایط عادی ولتاژ راه اندازی 3 تا 5 برابر جریان شارژ خواهد بود.

همچنین توجه داشته باشید که در مورد ولتاژ راه اندازی می توانید مقدار راه اندازی موتور را به یک سمت تنظیم کنید، اما اگر مقدار تنظیم شده کمتر از مقدار مورد نیاز برای بار موتور سه فاز باشد، موتور کند می شود. زوزه می کشد و اصلا روشن نمی شود زیرا قدرت و گشتاور کافی برای راه اندازی بار وجود ندارد.

3- آیا سافت استارتر می تواند موتور را ضعیف کند؟

پاسخ: این سوال خوبی است و خوشبختانه پاسخ مثبت است. در برخی از کارها لازم است موتور را به آرامی و تحت کنترل خاموش کنید. دوستان باتجربه می دانند که مثلاً تسمه نقاله حامل مواد شکسته یا پمپ شناور باید متوقف و کنترل شود.سافت استارتر به گونه ای عمل می کند که ولتاژ موتور الکتریکی را در طول فرآیند به صورت کنترل شده کاهش می دهد و از صدمات و مشکلات احتمالی هنگام توقف آرام جلوگیری می کند. البته ناگفته نماند که برخی از نمونه های سافت استارتر قابلیت نرم ماندن را ندارند. این را هنگام مشاهده و خرید سافت استارتر در نظر داشته باشید.

4- بانک خازن در مدار استارت کجاست؟

پاسخ: باید در سمت ورودی بین سافت استارتر و برق 3 فاز نصب شود. در صورت قرار گرفتن صفحه خازن در سمت خروجی (بین موتور و ولتاژ استارت)، به دلیل رزونانس بین خازن ها و موتور و ایجاد پیک ولتاژ بسیار بالا، احتمال آسیب رساندن به نرم استارت تقریباً می باشد. 100%! چندین مورد بوده که در این مورد به آنها پرداخته ام. لطفا مراقب باش!

5- آیا روی سافت استار امکان چرخاندن موتور به سمت راست وجود دارد؟

پاسخ: نه! سافت استارتر چنین فرصتی را ندارد. برخلاف اینورتر که دیگر نیازی به کنتاکتور چپ و راست ندارد، در سافت استار باید از دو کنتاکتور برای تعویض دو فاز ورودی استفاده شود. اما مدار سیم کشی و نقشه برق استارتر ولتاژ باید نقشه تک خطی (نمودار فنی) زیر را ببندد و کنتاکتورها با تغییر جهت محل ورودی دوفاز را تغییر دهند.بنابراین، تغییر مسیر بخشی از برنامه راه اندازی نرم افزار محسوب نمی شود.

6- آیا کنتاکتور برای مدار نرم استارت لازم است؟

پاسخ: می گویند سافت استارتر نیازی به کنتاکتور روی ورودی ندارد. اما پیشنهاد ما استفاده از کنتاکتور روی قسمت سافت استارتر در ورودی است. برای اهداف زیر:

موتور را در مواقع اضطراری با فرمان خارجی یا اتوماتیک خاموش کنید

به عنوان ورودی سوئیچ سافت استارتر در هنگام اضافه بار (فرمان شکست از رله سافت استارتر صادر می شود)

هنگامی که سافت استارتر برای مدت طولانی استفاده نمی شود، با قطع کنتاکت ورودی، دستگاه از برق جدا می شود (تریستورهای ستاره نرم در زمان خاموش بودن به تغییرات منبع تغذیه بسیار حساس هستند).

با این حال، گاهی اوقات یک سوئیچ حفاظتی MCCB ممکن است کافی باشد.

7- پنل ولتاژ راه اندازی چه نوع کنتاکتوری می تواند باشد؟

پاسخ: به طور کلی یک کنتاکتور در پانل ولتاژ راه اندازی در ورودی نصب می شود. کنتاکتورها نیز توسط برخی تابلوهای برق فشار ضعیف استفاده می شوند. (اگر سافت استارتر بای پس داخلی نداشته باشد).

با توجه به اینکه ممکن است کنتاکتور مدار ولتاژ راه اندازی تحت بار نیاز به شکستن داشته باشد (این مشکل در پاسخ سوال قبل ذکر شده است)، می توان از کنتاکتور موتور قفس سنجابی برای راه اندازی ورودی مدار ولتاژ استفاده کرد.یعنی گروه کنتاکتور AC-3، اما برای مدار انشعاب کنتاکتور، از آنجایی که اتصال و قطع به طور معمول تحت بار انجام نمی شود، کنتاکتور با استفاده از بار اهمی کافی است (گروه AC-1).

8- چرا دستور Soft start و اتصال به ورودی از کار می افتد؟

پاسخ: چون مفهومی وجود ندارد!! همانطور که درست است که شما فلایویل را همزمان می بینید اما کنتاکتور بعد از شروع نرم کار می کند زیرا مکانیکی است. یعنی چند میلی ثانیه طول می کشد تا درگیر شود (کنتاکتور تاخیر دارد). نحوه کار یک تنظیم کننده ولتاژ به این صورت است که ابتدا ولتاژ ورودی را هنگام راه اندازی کنترل می کند. به همین دلیل است که بار اول ولتاژ ورودی را تشخیص نمی دهد. پس چاره ای جز دادن نیست!

ابتدا فرمان اتصال کنتاکتور ورودی مدار نرم استارت را بدهید. سپس دستور soft start را با تاخیر (مثلاً 1 ثانیه) اعمال کنید. ممکن است لازم باشد نمودار سیم کشی سافت استارتر را کمی جابجا کنید تا سافت استارتر به درستی کار کند.

9- چرا باید از استارت نرم پرهیز کرد؟

پاسخ: در نرم افزار سافت استارتر معمولاً پس از راه اندازی نرم موتور (یا بهتر است بگوییم حذف!) دستگاه از مدار خارج می شود که مهم ترین دلیل آن این است که اگر اتفاقی بیفتد جریان از تریستور عبور نمی کند. استارت نرم و اتلاف حرارت کاهش می یابد.تقریباً صفر بنابراین سافت استارتر گرمای بیش از حد در داخل تابلو تولید نمی کند. بنابراین نیازی به نصب فن برای تابلو برق نرم نیست.

برعکس، اگر برد سافت استار فن نداشته باشد، سطح حفاظت (IP) برد افزایش می یابد. این بدان معناست که در محیطی آلوده به گرد و غبار یا ذرات دیگر، تابلو برق در شرایط بهتر و مدت طولانی تری کار می کند. البته نصب یا عدم نصب فن برای تابلو برق سافت استارتر گرمای ناشی از سایر تجهیزات داخل تابلو برق سافت استارتر و یا گرمای محیط نصب سافت استارتر و برق. تابلو نیز باید در نظر گرفته شود تا دمای داخل تابلو برق از مقدار مشخص شده تجاوز نکند.

عموما در محدوده استارترهای فشار ضعیف، بای پس در داخل و در محدوده استارت فشار قوی تر، بای پس استارت فشار قوی در خارج انجام می شود.

10- آیا سافت استارتر از موتور محافظت می کند؟

پاسخ: در حال حاضر حفاظت ولتاژ راه اندازی بسیار کامل است و اکثر تجهیزات ولتاژ راه اندازی موتور دارای حفاظت واقعی الکتروموتور سه فاز هستند و نیازی به استفاده از تجهیزاتی مانند کنترل بار و فرآیند کنترل ندارند. در مدلها، حفاظت نرم استارت ناقص یا ناقص وجود دارد، بنابراین باید به کاتالوگ استارت نرم مراجعه کنید.بنابراین حفاظت از موتور یکی از مهمترین جنبه های استفاده از سافت استارتر است.

برای پاسخ به این سوال که سافت استارتر چیست، لازم است به طور خلاصه در مورد استارت موتور سه فاز صحبت کنیم. برای راه اندازی یک موتور سه فاز (مخصوصاً یک موتور سه فاز بزرگ) اگر مستقیماً به برق سه فاز وصل باشد ممکن است در اولین راه اندازی مشکلی ایجاد شود. از آن جهت که:

اول از همه، از نظر مکانیکی، شروع همزمان با سرعت کامل می تواند به قطعات مکانیکی تجهیزات آسیب برساند، مانند کیس، تسمه یا حتی شفت ممکن است بشکند.

قطعات مکانیکی با گذشت زمان فرسوده می شوند و هزینه های نگهداری به میزان قابل توجهی افزایش می یابد.

در مورد برق، موتور سه فاز جریان زیادی از شبکه می گیرد که به عنوان مثال می تواند بسته به مورد حتی در مدت زمان کوتاهی تا 10 برابر مقدار اولیه را افزایش دهد.

این جریان زیاد به مرور زمان به دستگاه آسیب می رساند و حتی می تواند کارگاه را بیش از حد بارگذاری کند و عملکرد سایر مصرف کنندگان برق را با مشکل مواجه کند.

در مقاله سه راه روشن کردن موتور بیشتر در مورد این مشکل صحبت کردم. یکی از این روش ها سافت استارتر است که (همانطور که از نامش پیداست) موتور سه فاز را روان و بدون ضربه راه اندازی می کند.این مشکل همانطور که در بالا توضیح داده شد آسیب مکانیکی و مشکلات الکتریکی را به حداقل می رساند. امیدوارم تونسته باشم استفاده از سافت استارتر رو توضیح بدم.

کاربرد سافت استارتر چیست؟

مقدار جریان راه اندازی و میزان آمپر سافت استارتر هنگام راه اندازی موتور کاملاً به نیازها و شرایط خاص هر کار بستگی دارد. و تعیین این امر تنها از طریق تجربه و آزمون و خطا امکان پذیر است. البته می توان گفت در شرایط عادی ولتاژ راه اندازی 3 تا 5 برابر جریان شارژ خواهد بود.

همچنین توجه داشته باشید که در مورد ولتاژ راه اندازی می توانید مقدار راه اندازی موتور را به یک سمت تنظیم کنید، اما اگر مقدار تنظیم شده کمتر از مقدار مورد نیاز برای بار موتور سه فاز باشد، موتور کند می شود. زوزه می کشد و اصلا روشن نمی شود زیرا قدرت و گشتاور کافی برای راه اندازی بار وجود ندارد.

3- آیا سافت استارتر می تواند موتور را ضعیف کند؟

پاسخ: این سوال خوبی است و خوشبختانه پاسخ مثبت است. در برخی از کارها لازم است موتور را به آرامی و تحت کنترل خاموش کنید. دوستان باتجربه می دانند که مثلاً تسمه نقاله حامل مواد شکسته یا پمپ شناور باید متوقف و کنترل شود.سافت استارتر به گونه ای عمل می کند که ولتاژ موتور الکتریکی را در طول فرآیند به صورت کنترل شده کاهش می دهد و از صدمات و مشکلات احتمالی هنگام توقف آرام جلوگیری می کند. البته ناگفته نماند که برخی از نمونه های سافت استارتر قابلیت نرم ماندن را ندارند. این را هنگام مشاهده و خرید سافت استارتر در نظر داشته باشید.

4- بانک خازن در مدار استارت کجاست؟

پاسخ: باید در سمت ورودی بین سافت استارتر و برق 3 فاز نصب شود. در صورت قرار گرفتن صفحه خازن در سمت خروجی (بین موتور و ولتاژ استارت)، به دلیل رزونانس بین خازن ها و موتور و ایجاد پیک ولتاژ بسیار بالا، احتمال آسیب رساندن به نرم استارت تقریباً می باشد. 100%! چندین مورد بوده که در این مورد به آنها پرداخته ام. لطفا مراقب باش!

5- آیا روی سافت استار امکان چرخاندن موتور به سمت راست وجود دارد؟

پاسخ: نه! سافت استارتر چنین فرصتی را ندارد. برخلاف اینورتر که دیگر نیازی به کنتاکتور چپ و راست ندارد، در سافت استار باید از دو کنتاکتور برای تعویض دو فاز ورودی استفاده شود. اما مدار سیم کشی و نقشه برق استارتر ولتاژ باید نقشه تک خطی (نمودار فنی) زیر را ببندد و کنتاکتورها با تغییر جهت محل ورودی دوفاز را تغییر دهند.بنابراین، تغییر مسیر بخشی از برنامه راه اندازی نرم افزار محسوب نمی شود.

6- آیا کنتاکتور برای مدار نرم استارت لازم است؟

پاسخ: می گویند سافت استارتر نیازی به کنتاکتور روی ورودی ندارد. اما پیشنهاد ما استفاده از کنتاکتور روی قسمت سافت استارتر در ورودی است. برای اهداف زیر:

موتور را در مواقع اضطراری با فرمان خارجی یا اتوماتیک خاموش کنید

به عنوان ورودی سوئیچ سافت استارتر در هنگام اضافه بار (فرمان شکست از رله سافت استارتر صادر می شود)

هنگامی که سافت استارتر برای مدت طولانی استفاده نمی شود، با قطع کنتاکت ورودی، دستگاه از برق جدا می شود (تریستورهای ستاره نرم در زمان خاموش بودن به تغییرات منبع تغذیه بسیار حساس هستند).

با این حال، گاهی اوقات یک سوئیچ حفاظتی MCCB ممکن است کافی باشد.

7- پنل ولتاژ راه اندازی چه نوع کنتاکتوری می تواند باشد؟

پاسخ: به طور کلی یک کنتاکتور در پانل ولتاژ راه اندازی در ورودی نصب می شود. کنتاکتورها نیز توسط برخی تابلوهای برق فشار ضعیف استفاده می شوند. (اگر سافت استارتر بای پس داخلی نداشته باشد).

با توجه به اینکه ممکن است کنتاکتور مدار ولتاژ راه اندازی تحت بار نیاز به شکستن داشته باشد (این مشکل در پاسخ سوال قبل ذکر شده است)، می توان از کنتاکتور موتور قفس سنجابی برای راه اندازی ورودی مدار ولتاژ استفاده کرد.یعنی گروه کنتاکتور AC-3، اما برای مدار انشعاب کنتاکتور، از آنجایی که اتصال و قطع به طور معمول تحت بار انجام نمی شود، کنتاکتور با استفاده از بار اهمی کافی است (گروه AC-1).

8- چرا دستور Soft start و اتصال به ورودی از کار می افتد؟

پاسخ: چون مفهومی وجود ندارد!! همانطور که درست است که شما فلایویل را همزمان می بینید اما کنتاکتور بعد از شروع نرم کار می کند زیرا مکانیکی است. یعنی چند میلی ثانیه طول می کشد تا درگیر شود (کنتاکتور تاخیر دارد). نحوه کار یک تنظیم کننده ولتاژ به این صورت است که ابتدا ولتاژ ورودی را هنگام راه اندازی کنترل می کند. به همین دلیل است که بار اول ولتاژ ورودی را تشخیص نمی دهد. پس چاره ای جز دادن نیست!

ابتدا فرمان اتصال کنتاکتور ورودی مدار نرم استارت را بدهید. سپس دستور soft start را با تاخیر (مثلاً 1 ثانیه) اعمال کنید. ممکن است لازم باشد نمودار سیم کشی سافت استارتر را کمی جابجا کنید تا سافت استارتر به درستی کار کند.

9- چرا باید از استارت نرم پرهیز کرد؟

پاسخ: در نرم افزار سافت استارتر معمولاً پس از راه اندازی نرم موتور (یا بهتر است بگوییم حذف!) دستگاه از مدار خارج می شود که مهم ترین دلیل آن این است که اگر اتفاقی بیفتد جریان از تریستور عبور نمی کند. استارت نرم و اتلاف حرارت کاهش می یابد.تقریباً صفر بنابراین سافت استارتر گرمای بیش از حد در داخل تابلو تولید نمی کند. بنابراین نیازی به نصب فن برای تابلو برق نرم نیست.

برعکس، اگر برد سافت استار فن نداشته باشد، سطح حفاظت (IP) برد افزایش می یابد. این بدان معناست که در محیطی آلوده به گرد و غبار یا ذرات دیگر، تابلو برق در شرایط بهتر و مدت طولانی تری کار می کند. البته نصب یا عدم نصب فن برای تابلو برق سافت استارتر گرمای ناشی از سایر تجهیزات داخل تابلو برق سافت استارتر و یا گرمای محیط نصب سافت استارتر و برق. تابلو نیز باید در نظر گرفته شود تا دمای داخل تابلو برق از مقدار مشخص شده تجاوز نکند.

عموما در محدوده استارترهای فشار ضعیف، بای پس در داخل و در محدوده استارت فشار قوی تر، بای پس استارت فشار قوی در خارج انجام می شود.

10- آیا سافت استارتر از موتور محافظت می کند؟

پاسخ: در حال حاضر حفاظت ولتاژ راه اندازی بسیار کامل است و اکثر تجهیزات ولتاژ راه اندازی موتور دارای حفاظت واقعی الکتروموتور سه فاز هستند و نیازی به استفاده از تجهیزاتی مانند کنترل بار و فرآیند کنترل ندارند. در مدلها، حفاظت نرم استارت ناقص یا ناقص وجود دارد، بنابراین باید به کاتالوگ استارت نرم مراجعه کنید.بنابراین حفاظت از موتور یکی از مهمترین جنبه های استفاده از سافت استارتر است.

- ۰ ۰

- ۰ نظر

.jpg)

لرزه گیر لوله

لرزه گیر لوله ول بلوک پاتیل

ول بلوک پاتیل ترمینال برق

ترمینال برق وایتون

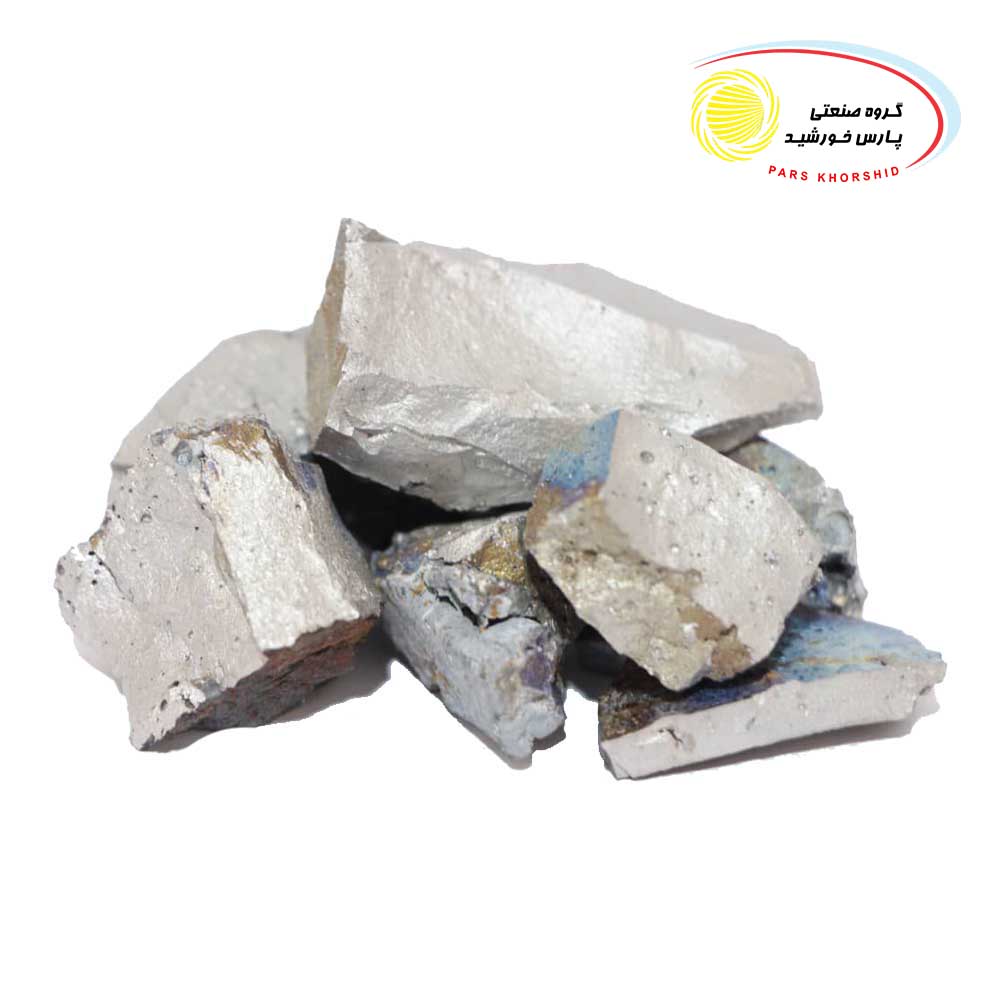

وایتون فروتیتانیوم

فروتیتانیوم معرفی فروآلیاژ ها و کاربرد آن در صنایع

معرفی فروآلیاژ ها و کاربرد آن در صنایع