پنجشنبه ۲۵ خرداد ۰۲ | ۱۲:۴۲ ۲۹ بازديد

اجزاء

این علم از سه بخش زیر تشکیل شده است:

اندازه گیری پارامترهای مختلف

کنترل پارامترها و پردازش مقادیر اندازه گیری شده با تجهیزات کنترلی.

ارسال پاسخ مناسب به مکانیسم های فرمان و تجهیزات کنترلی.

این 3 فرآیند با هم یک سیستم مکمل را تشکیل می دهند که به آن سیستم کنترل خودکار می گوییم و وظیفه آن کنترل فرآیند در مجموعه ای از عملیات است.

اندازه گیری:

قسمت اندازه گیری هر کمیت را اندازه گیری می کند. پارامترهای مختلفی برای کنترل در صنایع اندازه گیری می شود. این پارامترها عبارتند از:

اندازه گیری فشار

اندازه گیری دما.

اندازه گیری جریان مایع

ارتفاع مایع را اندازه گیری کنید.

اندازه گیری سرعت.

اندازه گیری ارتعاش

و….

کنترل کننده:

در تاریخ ابزار دقیق، دوره های خاصی را ذکر کرده ایم که سازها دقیق و خودکار شدند. قبل از تبدیل شدن این ابزارها به نرم افزار، مدیریت در صنعت به صورت دستی و با عوامل انسانی انجام می شد. اما با اختراع ترانزیستورها و کارت های الکترونیکی برای کنترل، استفاده از عامل انسانی به شدت کاهش یافته است.با معرفی کامپیوترهای صنعتی به نام PLC، واحدها به راحتی کنترل می شدند. امروزه کنترلرهای جدیدی به نام سیستم کنترل کننده توزیع شده (DCS) و کنترل کننده فازی (FCD) وارد عرصه صنعتی شده و وظیفه کنترل را بر عهده گرفته اند.

محرک ها:

عملگرها دستگاه هایی هستند که سیگنال خروجی را از کنترلر دریافت می کنند و بر اساس این سیگنال عمل می کنند. شیرهای کنترل و موتورهای الکتریکی از جمله ابزارهای اصلی خروجی هستند. این ابزارها به حفظ پارامترهای اندازه گیری شده در مقدار دلخواه کمک می کنند.

سنسور:

سنسورها یکی از ابزارهای مهم صنعتی هستند که برای اندازهگیری پارامترها استفاده میشوند. یک سنسور ابزار برای اندازه گیری تقریباً تمام پارامترهای فیزیکی و شیمیایی وجود دارد. سنسورها بسته به نوع عملکرد نتایج متفاوتی دارند.

قاتل:

مبدل ها یا مبدل ها پارامترهای اندازه گیری شده توسط سنسورها را به سیگنال های الکتریکی تبدیل می کنند. به عبارت دیگر، اگر یک سنسور فشار همراه با یک مبدل استفاده شود، سنسور مقدار فشار را اندازه گیری کرده و آن را به مبدل ارسال می کند، جایی که مبدل این مقدار را به یک سیگنال الکتریکی تبدیل می کند که از طریق شبکه ارتباطی منتقل می شود.فرستنده:

فرستنده وسیله ای است که سیگنالی را از مبدل دریافت می کند و آن را برای ارسال سیگنال در فواصل طولانی تقویت می کند. فرستنده این فرآیند را بدون از دست دادن کیفیت سیگنال یا تداخل با سیگنال های دیگر انجام می دهد.

محدوده اندازه گیری: محدوده ای که تجهیزات می توانند اندازه گیری کنند.

اندازه گیری صفر (صفر): نقطه خاصی در ناحیه اندازه گیری به عنوان نقطه صفر در نظر گرفته می شود، لزوماً صفر نیست و می تواند مقادیری داشته باشد.

رانش صفر: میزان تولید در نقطه صفر با زمان یا عوامل دیگر متفاوت است که به پدیده رانش صفر معروف است.

حساسیت: به تغییر خروجی کنتور در واحد تغییر در کمیت اندازه گیری شده حساسیت می گویند.

وضوح: کوچکترین تغییر در اندازه گیری که تجهیزات می تواند اندازه گیری کند حد تفکیک نام دارد.

پاسخ: تجهیزات در عمل دارای زمان ثابت و گاهی تاخیر خالص هستند. ثابت زمانی عنصر اندازه گیری باید بسیار کوچکتر از کوچکترین ثابت زمانی در حلقه کنترل باشد.دقت: مطابقت بین مقدار واقعی مقدار اندازه گیری شده و مقدار اندازه گیری شده را دقت می گویند.

تکرارپذیری: به دست آوردن نتیجه یکسان در هنگام اندازه گیری یک کمیت در شرایط ثابت، تکرارپذیری نامیده می شود.

محدوده: فاصله بین حداکثر و حداقل مقادیری که دستگاه می تواند اندازه گیری کند، محدوده نامیده می شود.

تجهیزات ابزار

به عنوان یک مهندس در این زمینه برای انتخاب تجهیزات مناسب برای هر پروژه باید با اساسی ترین و مهم ترین تجهیزات ابزار دقیق آشنا باشید

این تجهیزات عبارتند از:

متر هزینه

سطح سنج

دماسنج

فشارسنج

فلومتر

ارتفاع سنج

کنترل کننده

لودسل

آنالایزرهای گاز

متر غلظت

استفاده از دستگاه ها در زمینه های اضافی

امروزه وقتی صحبت از اجرای یک پروژه صنعتی به میان می آید، تقریباً غیرممکن است که از ابزار دقیق استفاده نکنیم. صنایع مختلف از ابزارهای دقیق استفاده می کنند تا فرآیندها را کارآمدتر و بدون خطا کنند.

ابزار دقیق در صنعت نفت و زیرشاخه ها

صنایعی که محصولات آنها مایع است معمولاً از خطوط لوله برای حمل و نقل استفاده می کنند.آنها همچنین سیستم مخصوص خود را برای ذخیره سازی در مخازن و اندازه گیری پارامترهای مختلف محصول دارند.

به عنوان مثال، عبور نفت از لوله های انتقال، سطوح در مخازن ذخیره یا فشار گاز در داخل مخازن، همه اجزایی هستند که برای اندازه گیری به ابزار دقیق نیاز دارند. زیرا کوچکترین خطا در اندازه گیری آنها می تواند منجر به خسارات هنگفتی شود.

ابزار دقیق در صنایع، معادن و سیمان

چنین صنایعی مانند صنعت نفت از ابزار دقیق برای کنترل فرآیند تولید و اندازه گیری پارامترهای خود استفاده می کنند. به عنوان مثال، اندازه گیری سطح سیلوهای ذخیره سیمان، کنترل و اندازه گیری فشار بخار در دیگ بخار، کنترل و اندازه گیری دبی خروجی مایعات و ضایعات و اندازه گیری وزن محصولات تولیدی می تواند به طور گسترده مورد استفاده قرار گیرد. .

این علم از سه بخش زیر تشکیل شده است:

اندازه گیری پارامترهای مختلف

کنترل پارامترها و پردازش مقادیر اندازه گیری شده با تجهیزات کنترلی.

ارسال پاسخ مناسب به مکانیسم های فرمان و تجهیزات کنترلی.

این 3 فرآیند با هم یک سیستم مکمل را تشکیل می دهند که به آن سیستم کنترل خودکار می گوییم و وظیفه آن کنترل فرآیند در مجموعه ای از عملیات است.

اندازه گیری:

قسمت اندازه گیری هر کمیت را اندازه گیری می کند. پارامترهای مختلفی برای کنترل در صنایع اندازه گیری می شود. این پارامترها عبارتند از:

اندازه گیری فشار

اندازه گیری دما.

اندازه گیری جریان مایع

ارتفاع مایع را اندازه گیری کنید.

اندازه گیری سرعت.

اندازه گیری ارتعاش

و….

کنترل کننده:

در تاریخ ابزار دقیق، دوره های خاصی را ذکر کرده ایم که سازها دقیق و خودکار شدند. قبل از تبدیل شدن این ابزارها به نرم افزار، مدیریت در صنعت به صورت دستی و با عوامل انسانی انجام می شد. اما با اختراع ترانزیستورها و کارت های الکترونیکی برای کنترل، استفاده از عامل انسانی به شدت کاهش یافته است.با معرفی کامپیوترهای صنعتی به نام PLC، واحدها به راحتی کنترل می شدند. امروزه کنترلرهای جدیدی به نام سیستم کنترل کننده توزیع شده (DCS) و کنترل کننده فازی (FCD) وارد عرصه صنعتی شده و وظیفه کنترل را بر عهده گرفته اند.

محرک ها:

عملگرها دستگاه هایی هستند که سیگنال خروجی را از کنترلر دریافت می کنند و بر اساس این سیگنال عمل می کنند. شیرهای کنترل و موتورهای الکتریکی از جمله ابزارهای اصلی خروجی هستند. این ابزارها به حفظ پارامترهای اندازه گیری شده در مقدار دلخواه کمک می کنند.

سنسور:

سنسورها یکی از ابزارهای مهم صنعتی هستند که برای اندازهگیری پارامترها استفاده میشوند. یک سنسور ابزار برای اندازه گیری تقریباً تمام پارامترهای فیزیکی و شیمیایی وجود دارد. سنسورها بسته به نوع عملکرد نتایج متفاوتی دارند.

قاتل:

مبدل ها یا مبدل ها پارامترهای اندازه گیری شده توسط سنسورها را به سیگنال های الکتریکی تبدیل می کنند. به عبارت دیگر، اگر یک سنسور فشار همراه با یک مبدل استفاده شود، سنسور مقدار فشار را اندازه گیری کرده و آن را به مبدل ارسال می کند، جایی که مبدل این مقدار را به یک سیگنال الکتریکی تبدیل می کند که از طریق شبکه ارتباطی منتقل می شود.فرستنده:

فرستنده وسیله ای است که سیگنالی را از مبدل دریافت می کند و آن را برای ارسال سیگنال در فواصل طولانی تقویت می کند. فرستنده این فرآیند را بدون از دست دادن کیفیت سیگنال یا تداخل با سیگنال های دیگر انجام می دهد.

محدوده اندازه گیری: محدوده ای که تجهیزات می توانند اندازه گیری کنند.

اندازه گیری صفر (صفر): نقطه خاصی در ناحیه اندازه گیری به عنوان نقطه صفر در نظر گرفته می شود، لزوماً صفر نیست و می تواند مقادیری داشته باشد.

رانش صفر: میزان تولید در نقطه صفر با زمان یا عوامل دیگر متفاوت است که به پدیده رانش صفر معروف است.

حساسیت: به تغییر خروجی کنتور در واحد تغییر در کمیت اندازه گیری شده حساسیت می گویند.

وضوح: کوچکترین تغییر در اندازه گیری که تجهیزات می تواند اندازه گیری کند حد تفکیک نام دارد.

پاسخ: تجهیزات در عمل دارای زمان ثابت و گاهی تاخیر خالص هستند. ثابت زمانی عنصر اندازه گیری باید بسیار کوچکتر از کوچکترین ثابت زمانی در حلقه کنترل باشد.دقت: مطابقت بین مقدار واقعی مقدار اندازه گیری شده و مقدار اندازه گیری شده را دقت می گویند.

تکرارپذیری: به دست آوردن نتیجه یکسان در هنگام اندازه گیری یک کمیت در شرایط ثابت، تکرارپذیری نامیده می شود.

محدوده: فاصله بین حداکثر و حداقل مقادیری که دستگاه می تواند اندازه گیری کند، محدوده نامیده می شود.

تجهیزات ابزار

به عنوان یک مهندس در این زمینه برای انتخاب تجهیزات مناسب برای هر پروژه باید با اساسی ترین و مهم ترین تجهیزات ابزار دقیق آشنا باشید

این تجهیزات عبارتند از:

متر هزینه

سطح سنج

دماسنج

فشارسنج

فلومتر

ارتفاع سنج

کنترل کننده

لودسل

آنالایزرهای گاز

متر غلظت

استفاده از دستگاه ها در زمینه های اضافی

امروزه وقتی صحبت از اجرای یک پروژه صنعتی به میان می آید، تقریباً غیرممکن است که از ابزار دقیق استفاده نکنیم. صنایع مختلف از ابزارهای دقیق استفاده می کنند تا فرآیندها را کارآمدتر و بدون خطا کنند.

ابزار دقیق در صنعت نفت و زیرشاخه ها

صنایعی که محصولات آنها مایع است معمولاً از خطوط لوله برای حمل و نقل استفاده می کنند.آنها همچنین سیستم مخصوص خود را برای ذخیره سازی در مخازن و اندازه گیری پارامترهای مختلف محصول دارند.

به عنوان مثال، عبور نفت از لوله های انتقال، سطوح در مخازن ذخیره یا فشار گاز در داخل مخازن، همه اجزایی هستند که برای اندازه گیری به ابزار دقیق نیاز دارند. زیرا کوچکترین خطا در اندازه گیری آنها می تواند منجر به خسارات هنگفتی شود.

ابزار دقیق در صنایع، معادن و سیمان

چنین صنایعی مانند صنعت نفت از ابزار دقیق برای کنترل فرآیند تولید و اندازه گیری پارامترهای خود استفاده می کنند. به عنوان مثال، اندازه گیری سطح سیلوهای ذخیره سیمان، کنترل و اندازه گیری فشار بخار در دیگ بخار، کنترل و اندازه گیری دبی خروجی مایعات و ضایعات و اندازه گیری وزن محصولات تولیدی می تواند به طور گسترده مورد استفاده قرار گیرد. .

- ۰ ۰

- ۰ نظر

لرزه گیر لوله

لرزه گیر لوله ول بلوک پاتیل

ول بلوک پاتیل ترمینال برق

ترمینال برق وایتون

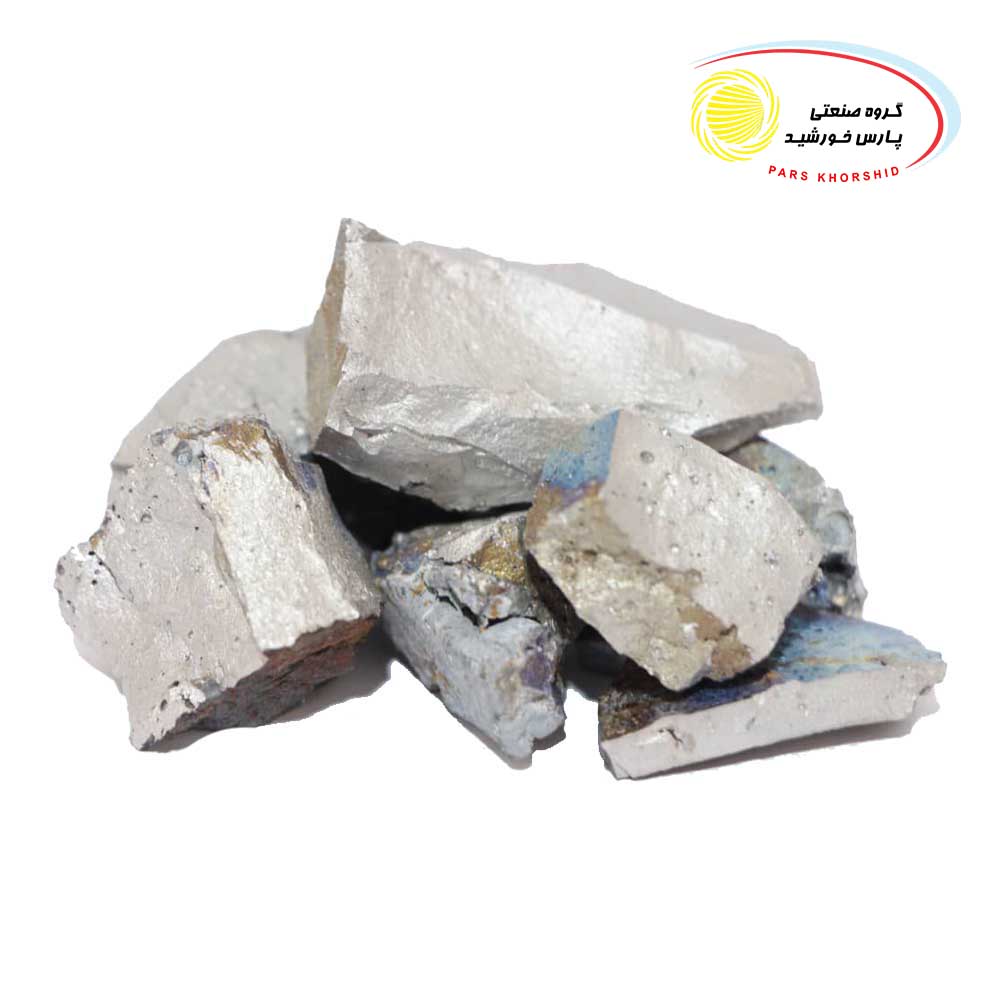

وایتون فروتیتانیوم

فروتیتانیوم معرفی فروآلیاژ ها و کاربرد آن در صنایع

معرفی فروآلیاژ ها و کاربرد آن در صنایع