شنبه ۳۱ تیر ۰۲ | ۱۲:۴۹ ۳۱ بازديد

روش های مختلف سیم کشی

در انتقال برق خانگی (شامل انتقال انواع مسکونی، اداری، کارگاهی و ...) از روش های مختلفی برای اتصال سیم ها در محل ترمینال ها، مقاطع و سیم کشی های معمولی استفاده می شود. برای اینکه بدانید ترمینال برق چیست؟ ما باید با انواع روش های ارتباطی آشنا شویم:

روش های اتصال سیم های برق به یکدیگر

1. اتصال عرضی یا اتصال طولی: به این معنا که سیم ها را مطابق شکل آن ها متقاطع می کنیم و اصولاً همدیگر را می پیچیم. سپس باید آنها را با چسب برق عایق بندی کنیم.

2. سیم کشی انتها به انتها: گاهی لازم است سیم ها را به جعبه توزیع وصل کنید، یکی از روش های رایج، روش سر به سر است. این را می توان از روش کار فهمید.

3. اتصال سیم نازک به ضخیم: از این نوع اتصال می توان سیم ضخیم را از شاخه جدا کرد، در این نوع اتصال ابتدا سیم ها را کنده و سپس سیم نازک را دور سیم ضخیم می پیچند.

4. اتصال به روش انشعاب وسط: در این روش از سیم اصلی یک انشعاب ثانویه گرفته می شود، در این روش ابتدا حدود سه سانتی متر از سیم اصلی را می بریم و سپس سیم ثانویه را با عایق به 1.5 سانتی متر کاهش می دهیم.جداسازی اتصالات

روش های سیم کشی ذکر شده در بالا، اگر به درستی عایق بندی نشده باشند، نامرغوب هستند و می توانند باعث گرم شدن بیش از حد، سوختگی و آتش سوزی شوند. یکی از راههای محکمتر و ایمنتر کردن اتصالات بالا، لحیم کردن اتصالات قبل از عایق کاری است، اگر اتصالات شرح داده شده در بالا شل شوند، به معنای اتصال محکمی است که نمیتواند شدت جریان سیم معمولی را تحمل کند. مفصل گرم می شود و منجر به از بین رفتن عایق و سپس تماس و آتش سوزی می شود. بهترین راه برای اتصال استفاده از ترمینال برق است. اما ترمینال برق چیست و چرا استفاده از آن در تاسیسات برقی خوب است؟

اما چرا استفاده از پایانه های برق در تاسیسات برقی بهتر است؟

استفاده از پایانه های الکتریکی در تجهیزات الکتریکی مزایای بسیاری دارد که از آن جمله می توان به موارد زیر اشاره کرد:

هنگام استفاده از پایانه های الکتریکی، درجه اطمینان و ایمنی در حین کار افزایش می یابد. اتصال دو سیم به یکدیگر با استفاده از این نوع ترمینال برق خطر گرم شدن بیش از حد محل اتصال سیم ها و سایر مشکلات مانند برق گرفتگی و آتش سوزی را از بین می برد، بنابراین می توانید تابلوهای برق را به راحتی و بدون کوچکترین نگرانی برای ایمنی کار هدف قرار دهید.با استفاده از ترمینال برق، سیم کشی البته به صورت استاندارد، محکم و بادامی انجام می شود. هنگامی که از چسب برق برای اتصال سیم ها به یکدیگر استفاده می کنید، سیم ها می توانند پوسیده شوند و به مرور زمان جایگزین شوند، اما اگر سیم ها را با استفاده از ترمینال های برق وصل کنید، محکم به هم متصل می شوند و پوسیده نمی شوند. این آموزش سیم کشی برای خواندن در مورد ساخت و ساز توصیه می شود.

ترمینال برق چیست؟

امروزه استانداردهای سیم کشی برق از نظر قانونی بسته بندی سیم ها و پوشاندن آنها با چسب برق برای ایجاد اتصالات الکتریکی را ممنوع می کند. برای این منظور استفاده از انواع ترمینال های برق کاملاً ایمن و مطمئن است اما این خاصیت را دارد که بارها باز و بسته شود. با ما همراه باشید تا بدانید چه نوع پایانه های برقی موجود است و چگونه از آنها استفاده می شود.

انواع پایانه های برق چیست؟

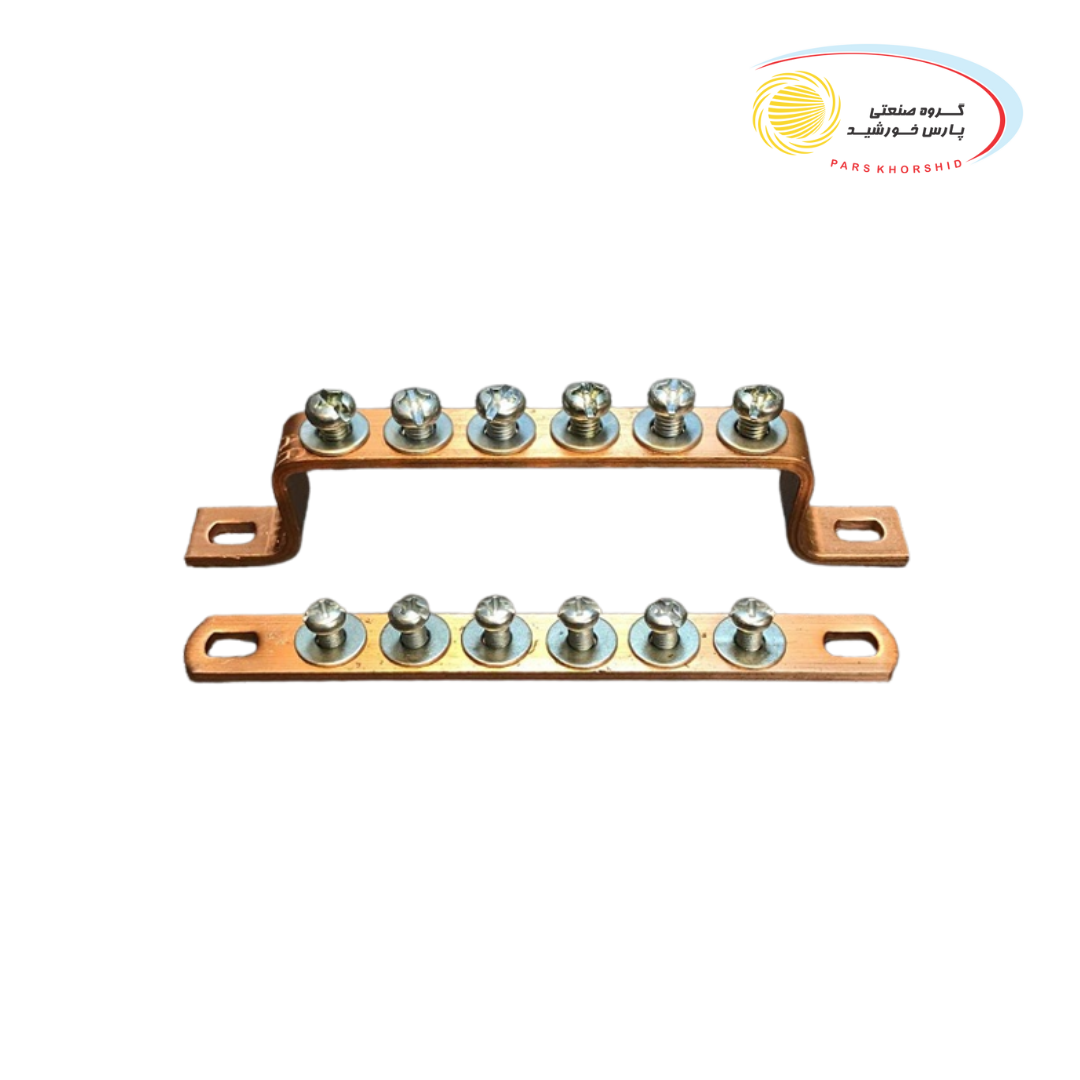

1. پایانه شعبه

ترمینال انشعاب رایج ترین و مطمئناً قدیمی ترین نوع ترمینال برق است، بنابراین وقتی می پرسید پایانه برق چیست، یک پایانه انشعاب بلافاصله به ذهن می رسد.ترمینال شبکه به دو نوع نرم و خشک تقسیم می شود و این ترمینال را نیز می توان تقسیم بندی کرد. یک پایانه شعبه معمولاً 12 شعبه دارد. توصیه می شود در مورد نحوه کشیدن برق در ساختمان مطالعه کنید.

2. ترمینال سرامیکی

این نوع ترمینال از سرامیک ساخته شده و در عین دوام بودن، مقاومت بالایی در برابر حرارت دارد.

3. پایانه راه آهن

ترمینال ریلی که به عنوان ترمینال تابلو نیز شناخته می شود، برای تابلوهای برق مناسب است و ساختار آن بر روی ریل تابلو برق نصب شده است (مشابه ریلی که در جعبه فیوزهای خانگی مختلف یافت می شود) و می تواند حرکت کند.

ترمینال راه آهن چگونه استفاده می شود؟

ترمینال های ریلی در انواع اتصالات مانند ترمینال زمینی، برق فشار قوی، ترمینال دو و سه گانه، ترمینال های میله ای و پایانه های فیوز در جعبه فیوز استفاده می شوند.

نحوه کار با ترمینال راه آهن

هنگامی که ترمینال روی ریل تابلو برق نصب می شود، سیم ورودی را که قبلا سیم کشی کرده بودیم به یک طرف ترمینال (شیار ورودی) وارد می کنیم و در حالی که سیم را با انبردست نگه داشته ایم، پیچ شکاف را با پیچ گوشتی سفت می کنیم.و از طرفی سیم مربوطه را به همین ترتیب نصب و سفت می کنیم. ترمینال ریلی پیشرفته: نوعی ترمینال ریلی که اخیراً در بازار راه اندازی شده است که می تواند سیم هایی با سطح مقطع 25 میلی متر مربع تا 185 میلی متر مربع را به هم متصل کند.

ویژگی های مفید و مهم این نوع ترمینال برق چیست؟

بدون نیاز به ابزار برای اتصال (اتصال آسان)

سرعت نصب بسیار بالا

انواع مختلف پایانه ها شامل جریان، جداکننده، دیود، جریان و مقاومت

این برای برنامه های فتوولتائیک که دارای پایانه های قطع خودکار تا 1000 ولت هستند مورد نیاز است.

به دلیل نازک بودن و فشرده بودن، امکان استفاده از این نوع ترمینال در تعداد زیادی پنل وجود دارد.

امکان علامت گذاری یا شماره گذاری روی ترمینال ها با پرینترهای حرارتی.

بازدید دوره ای لازم نیست.

از آنجایی که دارای مکانیزم فنر ترمینال (Push Wire - Cage Clamp) است، برای سفت کردن آن نیازی به گشتاور سنج ندارد.

قابلیت پرش تا 4 ردیف در پایانه های کنترلی را بدون هیچ گونه تداخلی دارد.

قابلیت کار در دمای 40 درجه سانتیگراد تا 70 درجه سانتیگراد

مقاومت در برابر لرزش و ضربه وجود دارد.شامل تمامی استانداردهای ضد لرزه

انواع پایانه های راه آهن کدامند؟

یکی از پرکاربردترین قطعات در تابلوهای برق، ترمینال ریلی دارای طراحی کشویی می باشد و دلیل این طراحی به دلیل سبک و رویکرد مدولار به کار رفته در این نوع ترمینال ها می باشد. بر اساس این روش می توان تعداد پایانه های روی ریل های این مدل را کاهش یا افزایش داد.

در انتقال برق خانگی (شامل انتقال انواع مسکونی، اداری، کارگاهی و ...) از روش های مختلفی برای اتصال سیم ها در محل ترمینال ها، مقاطع و سیم کشی های معمولی استفاده می شود. برای اینکه بدانید ترمینال برق چیست؟ ما باید با انواع روش های ارتباطی آشنا شویم:

روش های اتصال سیم های برق به یکدیگر

1. اتصال عرضی یا اتصال طولی: به این معنا که سیم ها را مطابق شکل آن ها متقاطع می کنیم و اصولاً همدیگر را می پیچیم. سپس باید آنها را با چسب برق عایق بندی کنیم.

2. سیم کشی انتها به انتها: گاهی لازم است سیم ها را به جعبه توزیع وصل کنید، یکی از روش های رایج، روش سر به سر است. این را می توان از روش کار فهمید.

3. اتصال سیم نازک به ضخیم: از این نوع اتصال می توان سیم ضخیم را از شاخه جدا کرد، در این نوع اتصال ابتدا سیم ها را کنده و سپس سیم نازک را دور سیم ضخیم می پیچند.

4. اتصال به روش انشعاب وسط: در این روش از سیم اصلی یک انشعاب ثانویه گرفته می شود، در این روش ابتدا حدود سه سانتی متر از سیم اصلی را می بریم و سپس سیم ثانویه را با عایق به 1.5 سانتی متر کاهش می دهیم.جداسازی اتصالات

روش های سیم کشی ذکر شده در بالا، اگر به درستی عایق بندی نشده باشند، نامرغوب هستند و می توانند باعث گرم شدن بیش از حد، سوختگی و آتش سوزی شوند. یکی از راههای محکمتر و ایمنتر کردن اتصالات بالا، لحیم کردن اتصالات قبل از عایق کاری است، اگر اتصالات شرح داده شده در بالا شل شوند، به معنای اتصال محکمی است که نمیتواند شدت جریان سیم معمولی را تحمل کند. مفصل گرم می شود و منجر به از بین رفتن عایق و سپس تماس و آتش سوزی می شود. بهترین راه برای اتصال استفاده از ترمینال برق است. اما ترمینال برق چیست و چرا استفاده از آن در تاسیسات برقی خوب است؟

اما چرا استفاده از پایانه های برق در تاسیسات برقی بهتر است؟

استفاده از پایانه های الکتریکی در تجهیزات الکتریکی مزایای بسیاری دارد که از آن جمله می توان به موارد زیر اشاره کرد:

هنگام استفاده از پایانه های الکتریکی، درجه اطمینان و ایمنی در حین کار افزایش می یابد. اتصال دو سیم به یکدیگر با استفاده از این نوع ترمینال برق خطر گرم شدن بیش از حد محل اتصال سیم ها و سایر مشکلات مانند برق گرفتگی و آتش سوزی را از بین می برد، بنابراین می توانید تابلوهای برق را به راحتی و بدون کوچکترین نگرانی برای ایمنی کار هدف قرار دهید.با استفاده از ترمینال برق، سیم کشی البته به صورت استاندارد، محکم و بادامی انجام می شود. هنگامی که از چسب برق برای اتصال سیم ها به یکدیگر استفاده می کنید، سیم ها می توانند پوسیده شوند و به مرور زمان جایگزین شوند، اما اگر سیم ها را با استفاده از ترمینال های برق وصل کنید، محکم به هم متصل می شوند و پوسیده نمی شوند. این آموزش سیم کشی برای خواندن در مورد ساخت و ساز توصیه می شود.

ترمینال برق چیست؟

امروزه استانداردهای سیم کشی برق از نظر قانونی بسته بندی سیم ها و پوشاندن آنها با چسب برق برای ایجاد اتصالات الکتریکی را ممنوع می کند. برای این منظور استفاده از انواع ترمینال های برق کاملاً ایمن و مطمئن است اما این خاصیت را دارد که بارها باز و بسته شود. با ما همراه باشید تا بدانید چه نوع پایانه های برقی موجود است و چگونه از آنها استفاده می شود.

انواع پایانه های برق چیست؟

1. پایانه شعبه

ترمینال انشعاب رایج ترین و مطمئناً قدیمی ترین نوع ترمینال برق است، بنابراین وقتی می پرسید پایانه برق چیست، یک پایانه انشعاب بلافاصله به ذهن می رسد.ترمینال شبکه به دو نوع نرم و خشک تقسیم می شود و این ترمینال را نیز می توان تقسیم بندی کرد. یک پایانه شعبه معمولاً 12 شعبه دارد. توصیه می شود در مورد نحوه کشیدن برق در ساختمان مطالعه کنید.

2. ترمینال سرامیکی

این نوع ترمینال از سرامیک ساخته شده و در عین دوام بودن، مقاومت بالایی در برابر حرارت دارد.

3. پایانه راه آهن

ترمینال ریلی که به عنوان ترمینال تابلو نیز شناخته می شود، برای تابلوهای برق مناسب است و ساختار آن بر روی ریل تابلو برق نصب شده است (مشابه ریلی که در جعبه فیوزهای خانگی مختلف یافت می شود) و می تواند حرکت کند.

ترمینال راه آهن چگونه استفاده می شود؟

ترمینال های ریلی در انواع اتصالات مانند ترمینال زمینی، برق فشار قوی، ترمینال دو و سه گانه، ترمینال های میله ای و پایانه های فیوز در جعبه فیوز استفاده می شوند.

نحوه کار با ترمینال راه آهن

هنگامی که ترمینال روی ریل تابلو برق نصب می شود، سیم ورودی را که قبلا سیم کشی کرده بودیم به یک طرف ترمینال (شیار ورودی) وارد می کنیم و در حالی که سیم را با انبردست نگه داشته ایم، پیچ شکاف را با پیچ گوشتی سفت می کنیم.و از طرفی سیم مربوطه را به همین ترتیب نصب و سفت می کنیم. ترمینال ریلی پیشرفته: نوعی ترمینال ریلی که اخیراً در بازار راه اندازی شده است که می تواند سیم هایی با سطح مقطع 25 میلی متر مربع تا 185 میلی متر مربع را به هم متصل کند.

ویژگی های مفید و مهم این نوع ترمینال برق چیست؟

بدون نیاز به ابزار برای اتصال (اتصال آسان)

سرعت نصب بسیار بالا

انواع مختلف پایانه ها شامل جریان، جداکننده، دیود، جریان و مقاومت

این برای برنامه های فتوولتائیک که دارای پایانه های قطع خودکار تا 1000 ولت هستند مورد نیاز است.

به دلیل نازک بودن و فشرده بودن، امکان استفاده از این نوع ترمینال در تعداد زیادی پنل وجود دارد.

امکان علامت گذاری یا شماره گذاری روی ترمینال ها با پرینترهای حرارتی.

بازدید دوره ای لازم نیست.

از آنجایی که دارای مکانیزم فنر ترمینال (Push Wire - Cage Clamp) است، برای سفت کردن آن نیازی به گشتاور سنج ندارد.

قابلیت پرش تا 4 ردیف در پایانه های کنترلی را بدون هیچ گونه تداخلی دارد.

قابلیت کار در دمای 40 درجه سانتیگراد تا 70 درجه سانتیگراد

مقاومت در برابر لرزش و ضربه وجود دارد.شامل تمامی استانداردهای ضد لرزه

انواع پایانه های راه آهن کدامند؟

یکی از پرکاربردترین قطعات در تابلوهای برق، ترمینال ریلی دارای طراحی کشویی می باشد و دلیل این طراحی به دلیل سبک و رویکرد مدولار به کار رفته در این نوع ترمینال ها می باشد. بر اساس این روش می توان تعداد پایانه های روی ریل های این مدل را کاهش یا افزایش داد.

- ۰ ۰

- ۰ نظر

لرزه گیر لوله

لرزه گیر لوله ول بلوک پاتیل

ول بلوک پاتیل وایتون

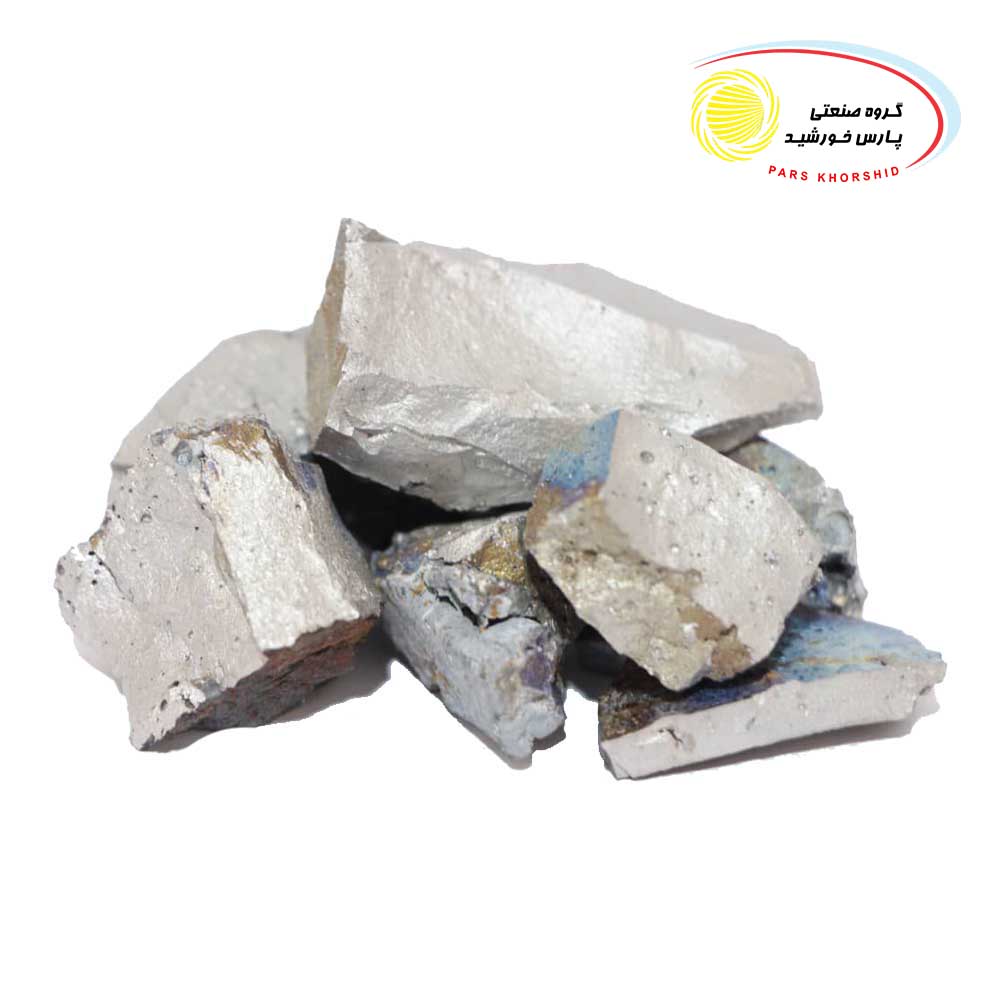

وایتون فروتیتانیوم

فروتیتانیوم معرفی فروآلیاژ ها و کاربرد آن در صنایع

معرفی فروآلیاژ ها و کاربرد آن در صنایع